從芯片到汽車電子,測試探針成產業升級關鍵:小小元件為何牽動萬億市場?

文章出處:常見問題 責任編輯:深圳市華榮華電子科技有限公司 閱讀量:- 發表時間:2025-08-04 00:00:00

從芯片到汽車電子,測試探針成產業升級關鍵:小小元件為何牽動萬億市場?

在電子產業從“規模擴張”向“精密升級”躍遷的浪潮中,測試探針正悄然成為串聯萬億級市場的關鍵紐帶,從納米級芯片的良率把控,到汽車電子的安全驗證,這個看似微小的元件,為何能牽動半導體、新能源汽車、消費電子等多領域的產業命脈?

一、芯片產業的“質檢守門人”:良率即命脈,探針定生死

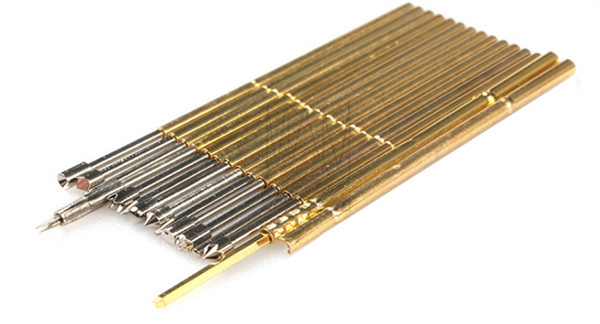

半導體產業的核心競爭力之一是芯片良率——每提升1%的良率,就能為企業節省數億美元成本,而測試探針正是良率的“隱形裁判”:在晶圓測試階段,探針需精準接觸直徑僅幾微米的芯片引腳,檢測電路是否存在短路、漏電等缺陷;在封裝測試階段,面對BGA、CSP等高密度封裝形式,探針需在毫米級空間內完成數千個觸點的同步檢測。

一旦探針精度不足(如接觸電阻波動超過10mΩ),可能導致“誤判”——將合格芯片歸為次品,或放過存在隱患的產品。對于單晶圓價值超百萬美元的先進制程芯片(如3nm),探針的可靠性直接關系到企業的生死存亡。因此,全球芯片巨頭對探針的采購成本毫不吝嗇。

二、汽車電子的“安全神經”:從功能測試到冗余驗證

新能源汽車的電子部件占比已超60%(傳統燃油車僅20%),從自動駕駛芯片、毫米波雷達到電池管理系統(BMS),每一個部件的故障都可能危及生命。測試探針在此承擔著“安全冗余驗證”的角色:

1、對于自動駕駛芯片,探針需模擬極端工況(如高溫、振動)下的信號傳輸,驗證芯片是否能穩定處理激光雷達、攝像頭的實時數據;

2、對于BMS,探針需精準檢測每一節電池的電壓、內阻,確保電池組在充放電過程中不出現過熱、短路——這要求探針在-40℃至125℃的溫度范圍內保持接觸穩定性;

3、對于車規級傳感器,探針需重復數百萬次插拔測試,模擬汽車15年使用壽命中的信號交互,確保“零失效”。

隨著汽車向“軟件定義”轉型,電子部件的測試復雜度呈指數級增長。據測算,一輛智能電動車的測試探針使用量是傳統燃油車的5倍以上,而全球每年新增近千萬輛新能源汽車,直接催生了百億級的車規級探針市場。

三、產業升級的“倒逼者”:從“能用”到“極致可靠”

電子設備的小型化、高頻化正倒逼探針技術不斷突破:手機芯片的引腳間距已從0.8mm縮小至0.3mm,5G基站的射頻模塊測試頻率突破100GHz,這些都要求探針的針尖直徑降至0.01mm以下,且能承受高頻信號傳輸時的電磁干擾。

同時,新興領域的需求更具挑戰性:量子芯片測試需要探針在接近絕對零度(-273℃)的環境下工作;太空設備的電子元件測試要求探針能抵抗宇宙射線的輻射;柔性電子(如可穿戴設備)的測試則需要探針具備彎曲、拉伸時的接觸穩定性,這些需求推動探針從“標準化產品”轉向“定制化服務”——企業需根據客戶的測試場景。

四、萬億市場的“隱形支柱”:從元件到生態的產業鏈價值

測試探針的市場規模看似不大——全球年銷售額約50億美元,但它撬動的是背后數十萬億的電子產業:半導體(全球規模5000億美元)、新能源汽車(全球規模1.5萬億美元)、消費電子(全球規模1萬億美元)……這些產業的正常運轉都依賴探針的“精準一觸”。